在現代工業自動化系統開發與調試過程中,仿真是縮短開發周期、降低現場調試風險、優化系統性能的關鍵環節。西門子TIA Portal(全集成自動化)平臺集成的PLCSIM Advanced(高級仿真)與Mechatronics Concept Designer(MCD,機電一體化概念設計器)為構建從虛擬控制器到虛擬機械設備的全數字化仿真系統提供了強大支持。這種結合計算機系統服務的仿真方案,為自動化工程師提供了高效的“軟在環”測試環境。

一、核心仿真組件介紹

1. TIA Portal PLCSIM Advanced:

這是西門子S7-1500系列PLC(及部分S7-1200)的軟件仿真器。與傳統PLCSIM不同,它不僅仿真PLC的CPU,還能仿真其網絡接口(如Profinet、TCP/IP),使其能夠與運行在同一PC或網絡上的其他仿真軟件(如MCD、第三方HMI、其它PLC仿真實例)進行實時數據通信,是構建虛擬控制系統的核心。

2. Siemens NX MCD:

作為西門子數字化工業軟件NX平臺的一部分,MCD是一個用于機電一體化概念設計的物理仿真環境。它允許工程師在沒有物理硬件的情況下,對機械結構、傳感器、執行器、運動學和物理行為(如重力、碰撞)進行建模和仿真。MCD模型能夠通過Profinet等工業協議與PLCSIM Advanced中的虛擬PLC交換信號,形成完整的“虛擬設備”。

二、仿真系統中信號的添加與關聯

構建自動化仿真系統的核心步驟之一是在PLCSIM Advanced與MCD之間建立信號連接。

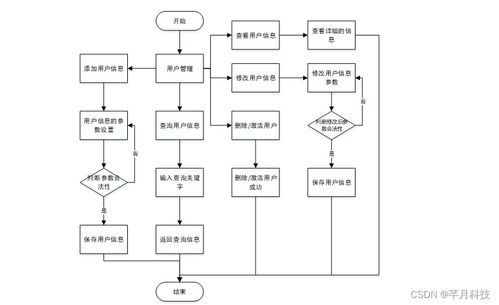

基本流程如下:

- 在TIA Portal中配置PLC項目:

- 創建S7-1500 PLC項目,并編寫控制邏輯(如LAD, SCL程序)。

- 在硬件配置中,為虛擬PLC的Profinet接口分配設備名稱和IP地址,這是與MCD通信的基礎。

- 在PLC程序中定義需要與MCD交換的變量,例如:

- 輸出到MCD的信號:控制電機啟停的布爾量、設定速度的整型值等。

* 從MCD讀取的信號:傳感器(如限位開關、光電傳感器)的狀態、編碼器反饋值等。

這些變量通常存儲在數據塊(DB)中,并為它們生成對應的PLC變量表。

- 在NX MCD中構建機電模型:

- 使用NX建模工具創建機械設備的三維模型(或導入現有模型)。

- 為模型添加“機電對象”,如信號(Sensor, Actor)、運動副(鉸鏈、滑塊)、碰撞體、傳感器(如位置、接近傳感器)等,并定義其物理屬性。

- 在MCD的“信號映射”或“PLC信號”配置界面中,創建與TIA Portal中PLC變量相對應的信號列表。例如,創建一個名為“ConveyorStart”的布爾輸入信號(對應PLC輸出),用于接收PLC的啟動命令;創建一個名為“PartAt_End”的布爾輸出信號(對應PLC輸入),用于向PLC發送零件到位信號。

- 建立PLCSIM Advanced與MCD的通信連接:

- 啟動TIA Portal中的PLCSIM Advanced,加載并運行PLC項目,虛擬PLC進入運行狀態。

- 在NX MCD中,進入“機電一體化概念設計”環境。通過“連接”設置,選擇“PLCSIM Advanced”作為PLC類型,并指定在TIA Portal中為虛擬PLC設置的設備名稱和IP地址。MCD會自動掃描可用的PLC。

- 關鍵步驟:信號關聯。在MCD的連接設置中,將MCD中定義的信號(如“Conveyor_Start”)與PLCSIM Advanced中對應的PLC變量地址(如“%Q0.0”或DB塊中的變量名)進行一一映射。這通常通過拖拽或選擇列表完成。連接成功后,MCD界面上會顯示通信狀態為“已連接”。

- 運行與調試:

- 在MCD中啟動仿真,虛擬設備開始按照物理規則運行。

- 在TIA Portal的在線模式下,可以監控和修改PLC程序中的變量。例如,將“啟動”變量置為True,該信號通過PLCSIM Advanced實時傳輸給MCD,MCD中的虛擬電機開始轉動。當MCD中的傳感器檢測到物體時,其輸出信號會反向傳輸給PLC,觸發PLC程序中的相應邏輯。

- 工程師可以在此虛擬環境中全面測試控制邏輯的準確性、時序和設備的協同動作,而無需任何物理硬件。

三、構建集成化自動化仿真系統:計算機系統服務的角色

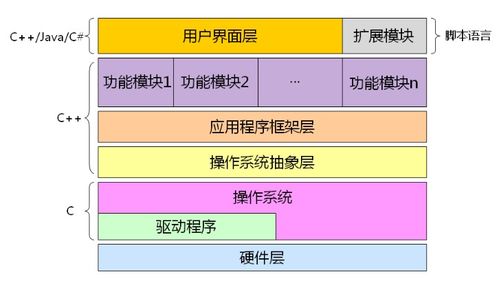

將PLCSIM Advanced與MCD的結合體視為一個完整的“自動化仿真系統”,其高效運行離不開底層計算機系統服務的支持:

- 虛擬化與資源管理:復雜的仿真可能涉及多個PLC實例、MCD模型甚至第三方軟件(如虛擬HMI)。利用虛擬機或容器技術,可以隔離環境、靈活分配計算資源(CPU、內存),確保仿真穩定性。

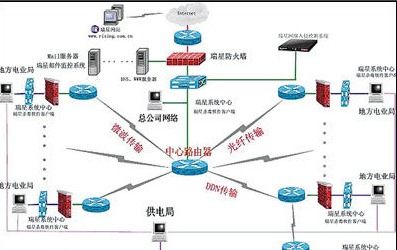

- 網絡服務:PLCSIM Advanced與MCD之間通過虛擬網絡適配器進行實時通信。正確配置主機網絡設置、防火墻規則(允許PLCSIM Advanced相關進程通信)是保證信號傳輸暢通的基礎。

- 性能優化:高精度、多組件的MCD模型對顯卡(GPU)和CPU計算能力要求較高。計算機系統需要提供足夠的圖形處理和物理計算性能,以保證仿真運行的實時性和流暢度。

- 數據管理與協同:仿真過程中會產生大量數據(信號狀態變化、設備軌跡、報警日志)。可以集成數據庫服務或文件系統服務來記錄和分析這些數據,用于優化控制策略。系統服務支持項目文件的版本管理和團隊協同開發。

四、優勢與應用價值

- 前端驗證:在機械制造完成前即可驗證控制程序的正確性。

- 降低風險與成本:避免因程序錯誤導致的設備損壞或生產中斷,減少現場調試時間和差旅成本。

- 培訓與教學:為操作和維護人員提供安全、可重復的虛擬培訓環境。

- 系統優化:在虛擬環境中可以方便地測試多種工藝方案,優化設備節拍和能耗。

結論

通過集成西門子TIA Portal PLCSIM Advanced與NX MCD,并依托穩健的計算機系統服務,企業能夠構建一個從控制邏輯到機械行為的全數字化、高保真自動化仿真系統。它不僅實現了信號的虛擬添加與無縫交互,更將仿真從單一的控制器測試提升到了“虛擬調試”和“數字孿生”的初級階段,是推動工業自動化項目高效、高質量交付的強大工具。